Полирование тампоном.

Перед полировкой нужно подготовить поверхность.

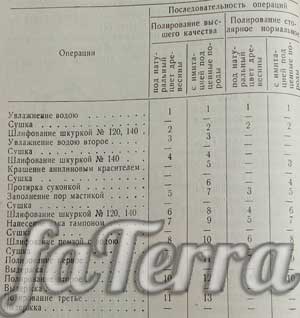

На практике существует много различных технологических процессов подготовки поверхности под полирование и полирования их, причем имеются различия как в применяемых составах и способах их нанесения, так и в количестве операций полирования и длительности выдержки после каждой операции.

Нормальный технологический процесс отделки шеллачной политурой характеризуется:

Наиболее характерными и типичными являются следующие технические условия выполнения операций полирования.

Первое полирование

Задача первого полирования заключается в нанесении сплошного нижнего покрова с одновременным заполнением пор, не полностью закрытых грунтовкой, вследствие усыхания примененного порозаполнителя. Первое полирование делают 11-14% шеллачной политурой с припудриванием поверхности пемзой. Вначале операции полируют без масла, пока просевшие поры будут заполнены и вся поверхность станет равномерно матовой, полирование продолжают с маслом. Первое полирование заканчивют, когда вся поверхность станет совершенно гладкой и блестящей и на ней не будет заметно пор.

На полированной поверхности после первого полирования не допускаются: пятна, полосы, потеки, пропуски, недостаточно заполированные места, липкая поверхность, помутнение или побеление полировочного слоя, трещины, слущивание пленки, а также неровности (гофра, морщины) и шероховатости. Первое полирование нужно делать с сильным нажимом для втирания состава в поры.

После выдержки первый слой полировки необходимо шлифовать, для того чтобы окончательно сгладить поверхность перед нанесением верхних покрытий.

Шлифование делают колодкой, обернутой промасленной шкуркой № 230 или порошком пемзы с водой, маслом или керосином. Можно шлифовать бруском, сделанным из сплава воска с порошком пемзы. Шлифование делают не только вдоль волокон, но также кругообразно и петлеобразно с незначительным нажимом руки на шлифовальный брусок. Когда вся поверхность станет равномерно матовой, шлифование заканчивают и пыль счищают с поверхности мягкой щеткой или обтирают мягкой тканью (марлей). На отшлифованной поверхности не допускаются царапины, шероховатости, пятна, полосы и прошлифовывание отделочного покрова.

Второе полирование (промежуточное)

Задача второго полирования заключается в придании полируемой поверхности зеркальной гладкости и стойкого блеска. Второе полирование производится 8-10% шеллачной политурой с применением пемзы и масла, причем пемза присыпается на поверхность (припудривается) лишь в очень небольшом количестве, необходимом для пополнения, частично вымывающегося при полировании порозаполнителя, а масло употребляется только для облегчения скольжения тампона.

Задача второго полирования заключается в придании полируемой поверхности зеркальной гладкости и стойкого блеска. Второе полирование производится 8-10% шеллачной политурой с применением пемзы и масла, причем пемза присыпается на поверхность (припудривается) лишь в очень небольшом количестве, необходимом для пополнения, частично вымывающегося при полировании порозаполнителя, а масло употребляется только для облегчения скольжения тампона.

Второе полирование заканчивают, когда вся поверхность станет зеркально гладкой и равномерно блестящей настолько, что при просмотре на свет совершенно не будет заметно незаполненных пор. После второго полирования на поверхности не допускаются те же дефекты, что и после первого полирования, кроме того неравномерный блеск.

Если после выдержки второго полировочного покрытия на нем будет обнаружено проседание в поры полировочного слоя или другие дефекты, то операция промежуточного полирования повторяется до тех пор, пока все дефекты будут устранены.

Третье полирование (окончательное)

Третье полирование должно придать отделываемой поверхности высокую степень зеркального блеска и гладкости, так как после сборки изделия делается лишь дополировка для освежения покрова и устранения захватов, имевших место при сборке.

Для третьего полирования употребляется 8%-ная политура. Третье полирование делается без пемзы, сначала с маслом, а потом без масла, одной политурой. В конце операции последнего полирования для удаления следов масла делается выполировка. Для выполирования применяют чистый спирт-ректификат с венской известью. Малоопытные полировщики легко делают «зажоги» при выполировании, так как чистый спирт является активным растворителем полировочной пленки. Достаточно немного задержать движение руки или нанести жирный лас, чтобы получить «зажог» Поэтому ряд предприятий для выполирования вместо чистого спирта-ректификата употребляет составы менее активные в смысле растворения полировочной пленки. Существует несколько рецептов таких составов. Наиболее простой состав, называемый русским, делается путем смешивания соленой воды и политуры (равных частей) и подогревания смеси до полного оседания шеллака. Наиболее качественный состав, называемый рижским, делается путем смеси политуры с водой, с добавлением на 1 л состава 2-3 г ладана и петролейного эфира и 30 г соли, с последующим подогревом для оседания шеллака. Ладан придает пленке мягкий бархатный глянец, эфир более активно убирает следы масла, а соль способствует быстрому выпаданию смолы.

После третьего полирования поверхность должна иметь вид, в точности соответствующий техническим условиям на отделку данных изделий. Не допускаются помутнения и проседания полировочной пленки, шероховатости и, тем более, пятна, полосы, пропуски, трескание и слущивание пленки и недостаточно заполированные места.

Дополиоование

После окончательной сборки изделия делают дополнительную обработку поверхности тампоном, пропитанным жидкой политурой (5-6%) с целью освежить захватанные при сборке места и придать всему изделию или гарнитуру изделий одинаковый тон и глянец.

Дополирование делается без пемзы с очень ограниченным применением масла, так же, как и третье полирование. После дополирования все отделанные поверхности изделия должны иметь одинаковый вид н глянец, соответствующий техническим условиям на данные изделия.

Написать комментарий

Комментарии